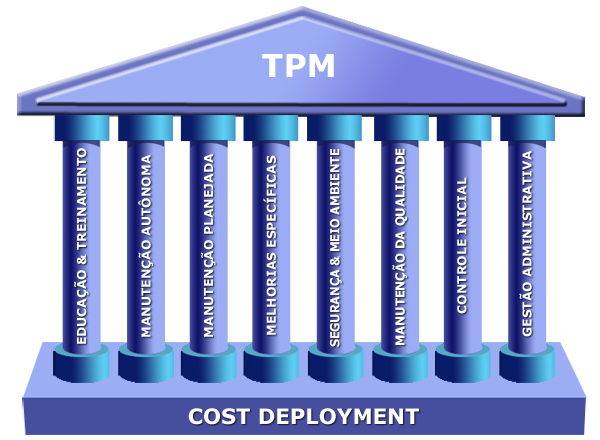

A melhoria do desempenho da empresa ocorre através do estabelecimento de

processos administrativos e produtivos livre de perdas. Como mostrado na figura

ao lado, o processo produtivo não depende única e exclusivamente da

processo de manutenção, sendo influenciado por outros processos.

A melhoria do desempenho da empresa ocorre através do estabelecimento de

processos administrativos e produtivos livre de perdas. Como mostrado na figura

ao lado, o processo produtivo não depende única e exclusivamente da

processo de manutenção, sendo influenciado por outros processos.