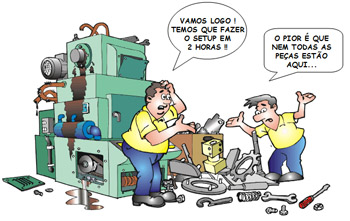

Single Minute Exchange of Die é um método desenvolvido por Shigeo Shingo para reduzir o tempo de preparação de máquinas e linhas de produção. O termo "single minute" refere-se ao objetivo de realizar o setup no tempo de apenas um digito, ou no máximo em nove minutos.

Single Minute Exchange of Die é um método desenvolvido por Shigeo Shingo para reduzir o tempo de preparação de máquinas e linhas de produção. O termo "single minute" refere-se ao objetivo de realizar o setup no tempo de apenas um digito, ou no máximo em nove minutos.